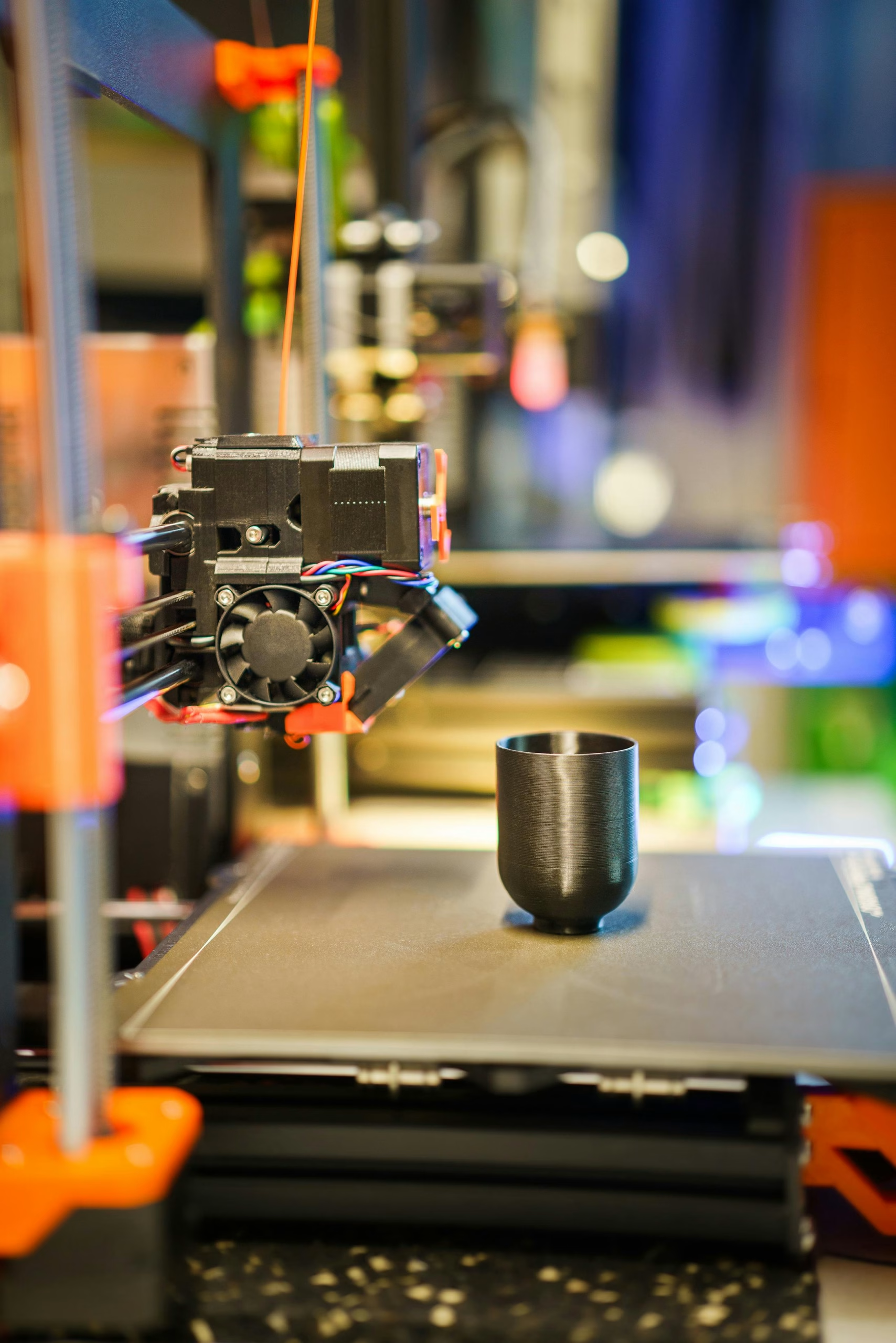

La menuiserie traditionnelle connaît depuis quelques années une transformation profonde grâce aux technologies numériques. Cette technologie permet aujourd’hui de créer des pièces complexes, des gabarits de précision et des prototypes rapidement, ouvrant ainsi de nouvelles perspectives créatives et fonctionnelles.

Les applications concrètes de l’impression 3D en menuiserie

Création de gabarits et guides de coupe

L’une des utilisations les plus pratiques de l’impression 3D concerne la fabrication de gabarits sur mesure. Ces outils permettent de reproduire des coupes identiques avec une précision millimétrique, un atout majeur pour la production en série ou la restauration de pièces anciennes.

Pièces de remplacement et éléments décoratifs

L’impression 3D excelle dans la reproduction de petites pièces manquantes ou cassées, particulièrement utile en restauration de meubles anciens. Les rosaces décoratives, les embouts de tiroirs, les cache-vis ornementaux ou les charnières plastiques peuvent être recréés fidèlement.

Alors que Votre fabricant de fenêtre en Haute-Garonne et d’autres artisans spécialisés continuent de perfectionner leur savoir-faire ancestral, l’impression 3D s’impose progressivement comme un outil complémentaire précieux pour tous les professionnels du bois et de la menuiserie.

Systèmes de serrage et de maintien personnalisés

Les menuisiers ont souvent besoin de dispositifs de serrage spécifiques pour des pièces aux formes atypiques. L’impression 3D permet de créer des mâchoires de protection sur mesure, des cales d’angle ou des supports de ponçage adaptés.

Choix des matériaux selon les applications

Le PLA : polyvalent et économique

Le PLA (acide polylactique) reste le filament de prédilection pour débuter. Biodégradable et facile à imprimer, il convient parfaitement aux gabarits, prototypes et outils de mesure utilisés en atelier. Sa température d’impression basse (190-220°C) le rend accessible sur toutes les imprimantes.

Le PETG : robustesse et résistance

Pour des pièces fonctionnelles devant résister aux chocs et aux variations de température, le PETG (polyéthylène téréphtalate glycolisé) s’impose. Plus résistant que le PLA, il supporte mieux l’humidité et conserve ses propriétés mécaniques jusqu’à 80°C.

Le TPU : pour la flexibilité

Ce filament élastomère thermoplastique imite le caoutchouc. Parfait pour les joints, les amortisseurs, les protections et toutes les pièces nécessitant de la souplesse.

Conseils techniques pour réussir vos impressions

Préparation et modélisation

Avant d’imprimer, la phase de conception détermine la qualité finale. Quelques règles essentielles permettent d’éviter les déconvenues :

- Respectez les angles minimaux : Les surplombs ne doivent pas dépasser 45° sans support. Au-delà, prévoyez des structures de soutien ou réorientez la pièce.

- Épaisseur des parois : Pour des pièces fonctionnelles, prévoyez au minimum 2 mm d’épaisseur. Les parois fines (moins de 1 mm) sont fragiles et difficiles à imprimer proprement.

- Ajoutez des congés : Les angles vifs concentrent les contraintes. Un rayon de 2 à 3 mm renforce considérablement la résistance mécanique.

- Prévoyez les tolérances : Pour des pièces devant s’emboîter, ajoutez 0,2 à 0,4 mm de jeu. Cette tolérance compense les imprécisions et la dilatation thermique.

Paramétrage de l’impression

Le succès d’une impression repose sur des réglages fins adaptés à chaque projet :

- Hauteur de couche : 0,2 mm offre un bon compromis vitesse/qualité pour la majorité des pièces fonctionnelles. Passez à 0,1 mm pour les détails fins ou les surfaces visibles.

- Remplissage : 20% suffisent pour les prototypes, montez à 40-60% pour les pièces mécaniques soumises à contraintes.

- Vitesse d’impression : Ralentissez à 40-50 mm/s pour les premières couches et les détails complexes. Les impressions rapides (80 mm/s et plus) conviennent aux formes simples.

- Température du plateau : 60°C pour le PLA, 80°C pour le PETG. Un plateau bien chauffé garantit l’adhérence et évite le warping (déformation).

Post-traitement pour un rendu professionnel

Une pièce imprimée brute présente souvent des défauts qu’un post-traitement simple peut corriger :

Intégration bois et plastique imprimé

Assemblages mixtes efficaces

Combiner le bois traditionnel avec des éléments imprimés ouvre des possibilités créatives intéressantes. Plusieurs méthodes d’assemblage ont fait leurs preuves :

- Insertion thermique : Utilisez des inserts filetés en laiton chauffés au fer à souder. Ils s’enfoncent dans le plastique et créent un filetage solide pour vis à bois.

- Collage structural : Les colles époxy bi-composants adhèrent excellemment au bois et au plastique. Poncez légèrement les deux surfaces (grain 120) pour améliorer l’accroche.

- Emboîtements mécaniques : Concevez des pièces imprimées avec des tenons s’insérant dans des mortaises du bois. Prévoyez 0,3 mm de jeu pour un ajustement serré.

Idées de projets mixtes bois-impression 3D

Investissement et rentabilité

Budget pour débuter

L’accessibilité financière de l’impression 3D en fait un investissement raisonnable pour un atelier de menuiserie :

- Imprimante 3D FDM entrée de gamme : 200-400€ (Creality Ender 3, Prusa Mini+)

- Imprimante semi-professionnelle : 800-1500€ (Prusa MK4, Bambu Lab P1S)

- Filaments : 20-30€/kg selon le type (PLA, PETG, TPU)

- Consommables : Buses, plaques de verre, rubans adhésifs : 50-100€/an

Limites et précautions

Malgré ses nombreux avantages, l’impression 3D présente certaines contraintes à connaître :

- Résistance structurelle limitée : Les pièces imprimées ne remplaceront jamais le bois massif pour les applications structurelles. Réservez-les aux fonctions secondaires ou aux prototypes.

- Taille limitée : La plupart des imprimantes grand public ont un volume d’impression de 20x20x20 cm. Pour des pièces plus grandes, il faudra concevoir des assemblages multiples.

- Temps de fabrication : Une pièce complexe peut nécessiter 8 à 24 heures d’impression. Anticipez vos besoins et lancez les impressions pendant les temps morts.

- Finitions nécessaires : Aucune pièce imprimée n’est parfaite en sortie de plateau. Prévoyez systématiquement un temps de finition (ébavurage, ponçage, perçage).

Perspectives d’avenir

L’impression 3D continue d’évoluer rapidement. Les nouvelles technologies comme l’impression multi-matériaux, les filaments chargés en fibres (carbone, verre) ou les imprimantes à résine haute résolution ouvrent des perspectives encore plus larges pour la menuiserie créative et technique.

L’intégration de capteurs imprimés, de circuits électroniques flexibles ou de matériaux intelligents pourrait bientôt permettre de créer des meubles connectés, des systèmes de verrouillage personnalisés ou des surfaces interactives. La menuiserie de demain sera hybride, combinant tradition artisanale et innovation technologique.

En conclusion, l’impression 3D ne remplace pas les compétences traditionnelles du menuisier mais les augmente considérablement. Elle permet de gagner en précision, en créativité et en efficacité, tout en réduisant les coûts pour les petites séries et les pièces personnalisées. Que vous soyez artisan établi ou amateur passionné, cette technologie mérite d’être explorée et intégrée progressivement à votre pratique.